Anong mga pamamaraan ang ginagamit sa panahon ng hindi mapanirang pagsubok - ang mga pangunahing gawain

Ang mga pipeline ay mga highway na binubuo ng isang malaking bilang ng mga tubo na konektado sa bawat isa sa pamamagitan ng hinang. Ang huli ay maaaring isagawa nang hindi maganda, na magsasama ng hindi na mapananauli na mga kahihinatnan - pagkalagot ng hinang. Samakatuwid, bago isagawa ang pipeline, isinasagawa ang hindi mapanirang pagsubok ng mga pipeline.

Ang nilalaman ng artikulo:

Gaano kahalaga ang kontrol sa kalidad?

Ang mga pangunahing istruktura ng tubo ay napapailalim sa malubhang pagkarga, parehong mula sa loob at labas. Samakatuwid, ang espesyal na pansin ay binabayaran sa kontrol ng kalidad ng mga welds.

Proseso ng hinang nauugnay sa mataas na temperatura na natutunaw ang metal ng mga tubo. Sa panahong ito nagbabago ang kanilang istraktura. Kung hindi mo sinusunod ang pamamaraan ng proseso ng hinang, pagkatapos pagkatapos ng paglamig, ang mga depekto ay bubuo sa loob ng tahi. Ang welded metal ay nagiging inhomogeneous.

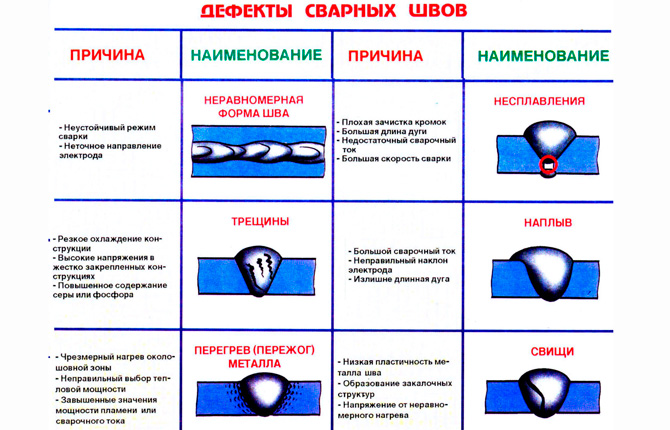

Mga uri ng mga depekto:

- Panlabas. Malinaw na nakikita sa ibabaw ng tahi. Kasama rin sa kategoryang ito ang mga bahid na nasa loob ng metal sa lalim na hindi hihigit sa 2 mm.

- Sa loob, malalim din sila. Matatagpuan na mas malalim sa 2 mm.

Ang mga depekto sa pipeline joints ay may iba't ibang hugis at lokasyon. Kabilang sa mga ito ay may mga bahid na may karaniwang mga pangalan at tiyak:

- Mga bitak. Isang depekto na ilang beses na mas mahaba kaysa sa lapad nito. Ito ang pinaka-mapanganib na sandali sa weld, na kadalasang humahantong sa pagkalagot nito. Ang mga bitak ay may dalawang kategorya. Maaari silang matatagpuan sa loob ng tahi at sa labas.Sa pamamagitan ng mga bitak ay madalas na nakatagpo. Sila ang pinaka-delikado.

- Ang mga pores ay mga shell din. Mga depekto sa hugis ng spherical (maaaring iba ang hugis, ngunit laging guwang), na nabuo dahil sa mga gas na inilabas sa panahon ng proseso ng hinang ng metal. Nabibilang sa inner group.

- Mga bunganga. Ito ay halos mga pores na nabuo sa ibabaw ng pipeline weld (maliit na mga depression). Ang dahilan para sa kanilang hitsura ay isang pahinga sa welding arc. Ang panganib ng mga craters ay kung saan sila lumilitaw, ang kapal ng hinang ay bumababa. At ito ay nakakaapekto sa lakas ng kasukasuan.

- Mga undercut. Nabuo sa hangganan sa pagitan ng mga dulo ng mga tubo at ng hinang. Dahil dito, nabawasan ang lugar ng pakikipag-ugnayan sa pagitan ng dalawang metal. Sa ganitong mga lugar, tumataas ang panloob na stress, lalo na kapag tumataas ang load sa pipeline.

- Mga surge. Ito ay isang layer ng metal na inilalapat sa ibabaw ng hinang. Ito ay lumiliko na ang itaas at mas mababang mga layer ay halos hindi konektado sa anumang bagay. Ang cross-section ng koneksyon ay hindi pareho sa hinihiling ng GOST.

- Kakulangan ng penetration. Panloob na uri ng mga depekto. Ito ay nailalarawan sa pamamagitan ng katotohanan na sa loob ng koneksyon ng pipeline ay may metal na walang mga kinakailangang katangian. Ito ay nilikha sa ilalim ng impluwensya ng isang mas mababang temperatura kaysa sa kinakailangan ng GOST. Samakatuwid, dahil sa mga naglo-load sa naturang lugar, ang stress ng metal ay mabilis na tumataas, na humahantong sa pagpapapangit na may kasunod na pagkalagot.

- Ang weld metal ay buhaghag. Ang mga ito ay pareho pa rin ang mga pores o cavity, maliit lamang ang sukat at pantay na ipinamamahagi sa buong dami ng welded joint (bilang buo o sa mga seksyon).

- Mga dayuhang particle sa loob ng weld metal. Ang dahilan ay hindi magandang trabaho ng welder. Bago simulan ang gawaing hinang, ang lahat ng mga ibabaw na dugtungan ay lubusang nililinis. Kadalasan, ginagamit ang mga metal brush at degreaser para dito.Kung ang paghahanda ay hindi isinasagawa, ang mga labi ay pumapasok sa hinang, na binabawasan ang lakas nito.

- Burnout. Ito ay kapag nasira ang teknolohiya ng welding at ang electrode arc ay dumadaan sa metal ng joint. Para sa parehong dahilan, sagging form sa kabilang panig.

Upang matiyak na ang lahat ng mga problemang ito ay hindi makakaapekto sa pagpapatakbo ng pipeline, isinasagawa ang kontrol. Ngayon, iba't ibang mga pamamaraan ang ginagamit, ngunit lahat sila ay nahuhulog sa hindi mapanirang kategorya. Mayroon ding mga mapanirang pamamaraan, ngunit ginagamit ito para sa pananaliksik sa laboratoryo. Hindi mapanira sa lahat ng iba pang mga kaso.

Ang mga ito ay maginhawa dahil:

- hindi na kailangang gupitin ang bagay na pinag-aaralan at dalhin ito sa laboratoryo;

- ang lahat ng mga proseso ay isinasagawa sa welding site;

- Upang maisagawa ang kontrol, kinakailangan ang mga compact na kagamitan na may mababang timbang.

Mayroong mahigpit na mga kinakailangan para sa hindi mapanirang pagsubok ng mga pipeline. Ang diagnosis ay isinasagawa ng isang sinanay na espesyalista. Kasabay nito, ang mga patakaran at regulasyon ng kontrol ay mahigpit na sinusunod.

Anong mga pamamaraan ang ginagamit sa panahon ng hindi mapanirang pagsubok?

Mayroong ilang mga uri ng hindi mapanirang pagsubok ng mga pipeline, na gumagamit ng iba't ibang materyales, instrumento at teknolohiya.

Basic:

- Kontrol sa visual at pagsukat.

- Radiographic na pagtuklas ng kapintasan.

- Gamit ang ultrasound.

- Magnetic flaw detection.

- Pamamaraan ng capillary.

Visual-pagsukat

Ang ganitong uri ng inspeksyon ng pipeline ay batay sa inspeksyon ng mga koneksyon sa tubo, parehong biswal at gamit ang mga instrumento sa pagsukat. Samakatuwid, ang pamamaraang ito ay nakakakita lamang ng mga panlabas na depekto.

Ang hindi mapanirang paraan na ito ay hindi tumpak, bagama't simpleng gawin. Ang ganitong uri ng kontrol ay sapilitan. Ito ay isinasagawa bago lumipat sa isa pang hindi mapanirang pamamaraan.Pagkatapos ng lahat, na natuklasan ang isang kapintasan sa ibabaw, hindi mo na kailangang lumipat sa isa pang yugto, na mas mahal upang makumpleto. Ang ganitong kasukasuan ay maaaring agad na tanggihan.

Tulad ng para sa kadalian ng pagpapatupad, ang isang simpleng aparato sa pagsukat ay karaniwang ginagamit para dito, halimbawa, isang caliper o ruler. Bago ang mga sukat, ang lugar na may depekto ay nililinis ng alkohol, acid o iba pang solvent.

Kung, halimbawa, maliit ang bitak, gumamit ng magnifying glass para tumulong. Ang isang kinakailangan para sa pagsasagawa ng ganitong uri ng hindi mapanirang pagsubok ay upang matukoy ang hugis ng depekto at ang laki nito.

Radiographic na pagtuklas ng kapintasan

Isa sa mga pinaka-tumpak na pamamaraan ng hindi mapanirang pagsubok ng isang pipeline, na nagbibigay-daan sa iyo upang makilala kahit na ang mga menor de edad na mga bahid sa hinang. Kasabay nito, ang kanilang eksaktong lokasyon ay tinutukoy.

Ang pamamaraan ay batay sa maginoo na x-ray. Ang isang maliit na pag-install ay ginagamit na nag-scan ng mga metal na koneksyon ng mga elemento ng pipeline at ipinapakita ang mga ito sa X-ray film.

Ultrasonic na hindi mapanirang pagsubok

Ang teknolohiya ay batay sa mga pagbabago sa tunog sa loob ng metal. Kung ito ay homogenous, ang tunog ay lilipas nang hindi binabago ang mga katangian at direksyon nito. Kapag may nakitang depekto sa daan, lalabas ang mga pagbabago at makikita ang mga ito sa receiver. Ang pangunahing parameter ng pagbabago ay ang bilis ng tunog.

Ang kakanyahan ng hindi mapanirang pamamaraan:

- ang ultrasound, na may ultra-high vibration frequency, ay inilabas mula sa amplifier;

- ito ay dumadaan sa hinang;

- kung ito ay bumangga, halimbawa, sa isang crack o shell, pagkatapos ito ay makikita mula sa kanilang panloob na ibabaw (cavity), baguhin ang direksyon at bumalik sa receiver.

Kung mas malaki ang anggulo ng repraksyon, mas malaki ang crack o iba pang depekto.

Magnetic na hindi mapanirang pagsubok

Mayroong isang termino bilang magnetic permeability. Ito ay kapag ang mga magnetic wave ay dumaan sa metal sa isang tiyak na tagal ng panahon. Kung bumababa ang tagapagpahiwatig na ito, pagkatapos ay sa loob ng materyal ay nakatagpo ang isang balakid sa daan ng mga alon, na nagsimula silang yumuko. Samakatuwid, ang kanilang bilis ay bumaba at ang kanilang oras ng paglalakbay ay tumaas.

Upang maisagawa ang hindi mapanirang pagsubok na ito ng pipeline welded joints, ginagamit ang mga espesyal na kagamitan. Sa tulong nito, ang mga electromagnetic wave ay dumaan sa metal. Ang pulbos ay unang ibinuhos sa ibabaw o isang suspensyon na may bakal sa loob ay ibinuhos. Ang mineral ay nangongolekta sa paligid ng sira na lugar.

May isa pang opsyon na tinatawag na magnetography. Dito, sa halip na pulbos o suspensyon, ginagamit ang magnetic film. Ang lahat ng mga di-kasakdalan ng metal ay ipinapakita dito. Pagkatapos ng mga pamamaraan ng kontrol, ang pelikula ay inilalagay sa isang flaw detector, kung saan binabasa ang impormasyon. Maaari itong maging tunog o sa anyo ng mga imahe.

Penetrant non-destructive testing

Ginagawang posible ng teknolohiyang ito na makita ang mga depekto ng weld sa isang pipeline system gamit ang mga espesyal na likido na tinatawag na penetrant. Ang kanilang pangunahing pag-aari ay ang tumagos sa mga materyales kahit na mayroon silang mga pagbabago sa capillary.

Kasama sa mga likidong ito ang:

- kerosene;

- turpentine;

- bensina;

- langis ng transpormer, atbp.

Kung ang penetrant ay dumaan sa metal ng pipe joint, nangangahulugan ito na mayroong isang depekto sa loob nito. Kung hindi ito pumasa, kung gayon ang lahat ay maayos.

Hindi mapanirang proseso ng pagsubok:

- ang tisa o kaolin sa likidong anyo ay inilalapat sa welded joint ng pipeline;

- pagkatapos matuyo ang inilapat na layer, ang tuyong bahagi ay aalisin;

- Ang kerosene ay inilapat sa ibabaw ng natitirang layer;

- pagkatapos ng kalahating oras kailangan mong suriin ang reverse side ng joint;

- kung ang pagtagas ng kerosene ay matatagpuan doon, kung gayon ang tahi ay may depekto, kung hindi, ang koneksyon ay maaasahan.

Ngayon, ang mga sangkap ay idinagdag sa mga penetrant na nakakatulong upang mas malinaw na makilala ang mga imperpeksyon ng metal. Pangunahing dalawa:

- pulang pigment;

- luminescent substance.

Ang una ay ginagamit kapag ang kontrol ay isinasagawa sa araw na may natural na pag-iilaw ng lugar. Ang ikalawang gabi, kung saan ginagamit ang mga ultraviolet lamp.

Hindi mapanirang pagsubok ng isang pipeline na hindi sumasailalim sa Mabibigat na karga, ay maaaring isagawa sa mas simpleng paraan: haydroliko o niyumatik. Upang gawin ito, ang tubig o hangin ay pinipilit sa pipeline sa ilalim ng presyon, ayon sa pagkakabanggit.

Sa unang kaso, ang hindi mapanirang pagsubok ay isinasagawa sa pamamagitan ng pagtukoy ng mga pagtagas mula sa kabaligtaran ng koneksyon, iyon ay, mula sa labas ng mga tubo. Sa pangalawa, ang foam ay dagdag na ginagamit, na inilalapat sa hinang. Kung ito ay nagsisimula sa bula, mayroong isang depekto.

Ang mga pamamaraan ng inspeksyon ng pipeline na hindi mapanirang ay nagpadali sa pag-verify ng integridad at kalidad ng mga koneksyon sa tubo. Ang paggamit ng flaw detection, lalo na tungkol sa X-ray at ultrasound, ay nagdala ng posibilidad ng pag-detect ng mga depekto sa welding na halos 100%. Bukod dito, ang naturang kontrol ay nagbibigay-daan sa iyo upang malaman kung saan matatagpuan ang depekto, kung gaano karami ang mayroon, kung anong laki at hugis.

Ano sa palagay mo, kailangan bang gumamit ng mas kumplikadong mga pamamaraan ng hindi mapanirang pagsubok ng mga pipeline o maaari ba nating makuha sa pamamagitan ng pagbibigay ng tubig/hangin sa system? Sumulat sa mga komento. Ibahagi ang artikulo sa mga social network at i-save ito sa iyong mga bookmark.

Malalaman mo rin ang higit pa tungkol sa kung paano sinusuri ang mga weld sa video.

Mga Pinagmulan:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html