Inspeksyon ng mga welds at pipe - paano isinasagawa ang flaw detection ng mga pipeline?

Ang welding seam ng dalawang tubo ay ang pinaka hindi maaasahang seksyon sa mga pipeline. Kung gaano katagal ang highway ay depende sa kalidad nito.Upang maiwasan ang mga aksidente sa panahon ng pagpapatakbo ng istraktura, ang pagtuklas ng kapintasan ng mga pipeline ay isinasagawa. Ito ay lalong mahalaga para sa mga highway na matatagpuan sa ilalim ng lupa.

Ang nilalaman ng artikulo:

Pangkalahatang Impormasyon

Mayroong ilang mga paraan para sa pag-detect ng mga depekto sa pipe welds:

- magnetic;

- acoustic;

- electric;

- optic.

Ang kanilang gawain ay upang matukoy ang higpit ng mga joints, ang lakas ng metal sa mga seams, kung mayroong mga stress at iba pang mga parameter na tumutukoy sa pagiging maaasahan ng mga pipeline. Kasabay nito, ang mga pamamaraan ng pagtuklas ng kapintasan ay halos pareho para sa lahat ng uri ng mga pipeline: init, gas, tubig-, mga pipeline ng langis.

Ang lahat ng mga pamamaraan na nabanggit sa itaas ay nabibilang sa kategorya ng mga "hindi mapanirang" teknolohiya. Iyon ay, ang pagtuklas ng kapintasan ay direktang isinasagawa sa site ng konstruksiyon. Ang mga joint ng tubo ay hindi nawasak, na binabawasan ang gastos ng pag-install ng trabaho.

Ang pagtuklas ng flaw ng pipeline ay batay sa isang scanner na tinatawag na flaw detector. Ang bawat teknolohiya ay may sariling prinsipyo ng pagpapatakbo para sa kagamitang ito. Ang pinaka-epektibong flaw detector:

- eddy kasalukuyang;

- ultrasonic;

- magnetic powder;

- maliliit na ugat.

Mga detalye tungkol sa mga pamamaraan

Ang flaw detection ng mga pipeline ay isang pamamaraan na dapat isagawa pagkatapos ng pag-install ng pipeline. Maiiwasan nito ang posibleng pagkasira nito sa panahon ng operasyon. Ginagawang posible ng flaw detection na matukoy ang anumang mga depekto sa mga tubo. Ang prinsipyo ng pagpapatakbo ng mga scanner na ginagamit sa proseso ng diagnostic ay iba. Samakatuwid, ito ay nagkakahalaga munang pag-aralan ang bawat isa sa kanila nang mas detalyado.

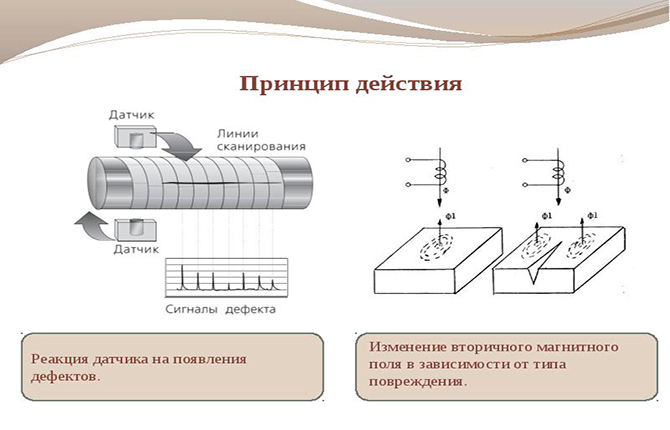

Eddy kasalukuyang flaw detector

Ang prinsipyo ng pagpapatakbo ng aparato ay batay sa paglikha ng mga eddy currents, na nakadirekta mula sa panlabas na eroplano ng pipeline hanggang sa panloob sa pamamagitan ng weld seam. Ang kasalukuyang pagdaan sa isang homogenous na istraktura ng metal ay hindi nagbabago sa mga parameter nito. Kung may mga depekto sa loob ng tahi, iyon ay, ang homogeneity nito ay may kapansanan, ang pagtaas ng paglaban, na binabawasan ang lakas ng eddy current.

Ang flaw detector ay nagtatala at nagde-decipher sa pagbaba na ito, na tinutukoy ang kalidad ng weld metal, mga depekto at heterogeneity.

Mga kalamangan ng pamamaraan:

- mataas na bilis ng trabaho;

- mababang resulta error;

- mababang halaga ng operasyon.

Minuse:

- ang kapal ng tahi sa ilalim ng pag-aaral ay hindi hihigit sa 2 mm;

- Ang pagiging maaasahan ng aparato ay mababa.

Ultrasonic flaw detector

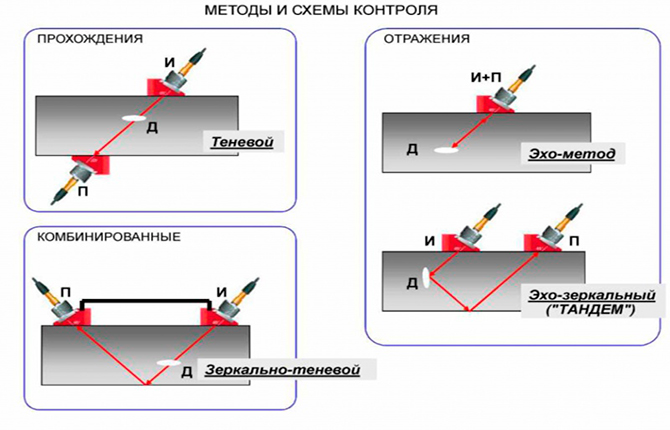

Ang ultrasonic flaw detection ng mga pipeline ay itinuturing na pinaka ginagamit na teknolohiya. Isinasagawa ito gamit ang limang magkakaibang pamamaraan para sa pag-detect ng mga depekto:

- Paraan ng pulse echo.

- Malandi.

- Echo-salamin.

- Salamin-anino.

- Paraan ng Delta.

Sa unang kaso, ang ultrasound ay ipinadala ng device sa pamamagitan ng weld layer. Kung may mga depekto sa loob ng metal, ang pulso ay makikita sa anyo ng isang echo. Ibig sabihin, babalik ang ultrasound. Itinatala ng device ang oras ng pagbabalik, na tumutukoy sa lalim ng lababo o butas.

Sa pangalawang kaso, hindi lamang isang aparato ang ginagamit na nagpapadala ng isang ultrasonic signal, kundi pati na rin isang reflector. Ang huli ay naka-install sa kabaligtaran ng welded joint ng pipeline. Kung ang distansya sa pagitan ng dalawang bahagi ng aparato at ang oras ng paglalakbay ng tunog ay kilala, pagkatapos ay sa pamamagitan ng pagbabago ng pangalawang parameter (magnification) posible upang matukoy kung saan matatagpuan ang depekto at kung ano ang laki nito.

Ang ikatlong bersyon ng ultrasonic flaw detection ay kahawig ng una.Tanging ang flaw detector ay ibinibigay sa isang reflector, na naka-install sa itaas na ibabaw ng tahi, tulad ng signal emitter. Ang parehong mga elemento ay matatagpuan parallel sa bawat isa. Kung may dumating na signal sa receiver, nangangahulugan ito na may depekto sa loob ng metal na sumasalamin sa sinag.

Ang susunod na pamamaraan ay katulad ng nauna. Ang pagkakaiba ay ang signaling device at ang reflector ay matatagpuan sa isang anggulo na 90° sa bawat isa.

Ang ikalimang paraan ng ultrasonic flaw detection ay bihirang ginagamit. Ang mga dahilan ay ang pagiging kumplikado ng pag-set up ng kagamitan at ang mahabang pag-decipher ng mga resultang nakuha. Ito ay batay sa pag-redirect ng ultrasonic energy, ang direksyon kung saan nagbabago ang depekto ng weld.

Sa kasong ito, ang isang transverse beam ay ibinibigay, na nagbabago sa isang longhitudinal. Ang bahagyang pagmuni-muni ng salamin ay nangyayari. Ang reflector ay tiyak na nakakakuha ng longitudinal signal, ang lakas nito ay tumutukoy sa laki ng depekto sa maging.

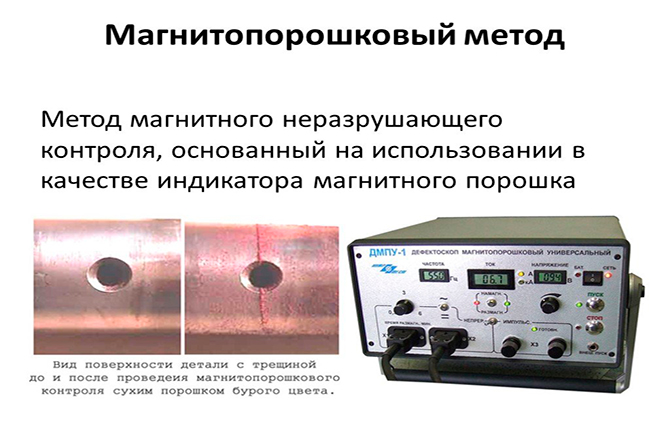

Magnetic Powder Flaw Detector

Ang flaw detection na ito ay batay sa pag-aari ng bakal na baguhin ang magnetic field malapit sa mga lugar na naiiba sa pangunahing bahagi sa mababang density. Dito ito ay nagiging mas mahina. Ang mga bitak, cavity o pores sa loob ng metal ay may mababang density dahil sa hangin na nakapaloob sa kanila.

Upang makita ang mga depekto sa mga pipeline, ginagamit ang magnetic powder, na kilala rin bilang isang ferromagnetic substance. Ito ay ibinubuhos sa weld, kung saan ang electric current ay ibinibigay gamit ang dalawang coils - magnetizing at karagdagang. Ang kuryente sa loob ng metal ay lumilikha ng magnetic field. Kung may mga depekto, humihina ito sa kanilang paligid. Ito ang dahilan kung bakit naaakit ang magnetic powder.

Kung ang pulbos ay nakolekta sa ibabaw sa panahon ng pagsusuri, ito ay nagpapahiwatig ng isang bagay - isang depekto sa hinang ay natagpuan sa lugar na ito.Ang in-line na flaw detection ng mga pangunahing pipeline ay isinasagawa gamit ang pamamaraang ito.

Mayroong dalawang mga pagpipilian para sa pagsubok - tuyo at basa. Sa unang kaso, ginagamit ang magnetic powder. Sa pangalawa, ang isang suspensyon ng pulbos na ito ay isang may tubig na solusyon.

Upang ang kalidad ng pagsubok na isinasagawa gamit ang pangalawang opsyon ay maging mataas, kinakailangan na dagdagan ang paggamot sa ibabaw na sinusuri ng isang intermediate na materyal - teknikal na langis, grasa at iba pa.

Ang mga bentahe ng magnetic particle flaw detection ay kinabibilangan ng:

- malinaw na resulta, nakikita nang walang karagdagang mga device;

- mababa ang presyo.

Bahid:

- maliit na lalim ng pagsusuri - hanggang sa 1.5 mm;

- maaari lamang gamitin sa mga pipeline na binuo mula sa ferromagnetic alloys;

- kahirapan sa pag-demagnetize ng malalaking tubo.

Capillary flaw detector

Ginagamit ang teknolohiyang ito upang makita ang maliliit na bitak sa ibabaw na hindi nakikita ng mata. Kinumpirma nila na ang metal sa kantong ng dalawang seksyon ng pipeline ay magkakaiba.

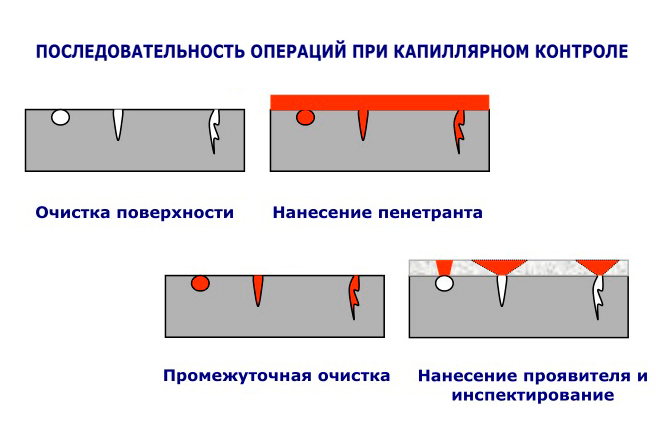

Ang proseso ng pagtuklas ng flaw ng pipeline ay isinasagawa tulad ng sumusunod:

- Ang isang indicator substance, penetrant, ay inilapat sa weld seam. Ito ay may kakayahang tumagos sa pinakamaliit na mga depekto sa ilalim ng pagkilos ng mga puwersa ng maliliit na ugat. Samakatuwid ang pangalan ng pamamaraan.

- Ang ginagamot na ibabaw ay nalinis ng inilapat na sangkap, na natagos nang malalim sa metal.

- Ang isang developer sa anyo ng isang puting pulbos ay inilapat sa itaas. Maaaring ito ay talc, magnesium oxide, o ibang substance. Ito ay may mahalagang ari-arian - adsorption. Iyon ay, maaari itong sumipsip ng iba pang mga sangkap.

- Nagsisimula ang developer na hilahin ang penetrant mula sa mga bitak, na bumubuo ng pattern ng magkasanib na mga bahid sa ibabaw ng puting pulbos.Kasabay nito, ang tagapagpahiwatig ay malinaw na nakikita sa mga sinag ng ultraviolet.

Ang ganitong uri ng pipeline flaw detection ay karaniwang ginagamit kung ito ay kinakailangan upang makita ang mga bahid sa ibabaw ng metal sa junction. Ito ay walang silbi para sa malalim na mga depekto. At ito ay isang minus. Ang pangunahing bentahe ay kadalian ng pagpapatupad.

Mga resulta

Upang suriin ang mga kasukasuan ng tubo sa mga pangunahing pipeline, hindi kinakailangang gumamit ng isang paraan ng pagtuklas ng kapintasan. Ang bawat lugar ay maaaring suriin sa isang paraan o iba pa. Kapag pumipili ng pinakamainam na paraan, dapat mo munang suriin kung gaano kahusay ang pagkakatugma nito. Halimbawa, ang pamamaraan ng capillary ay angkop para sa mga pipeline ng tubig, para sa langis at mga pipeline ng gas ultrasonic lang.

Ang flaw detection ng isang pipeline ay isang kinakailangang pamamaraan na nagbibigay-daan sa iyo upang suriin ang kalidad ng inilatag na pipeline at tukuyin ang lahat ng posibleng mga bahid. Ito ay isinasagawa gamit ang ilang mga pamamaraan. Mas mainam na isagawa ang pamamaraan sa yugto ng pag-install ng pipeline, upang pagkatapos makumpleto ang trabaho ay hindi ka makatagpo ng hindi kasiya-siyang "mga sorpresa" sa anyo ng mga pagtagas o pagkalagot.

Aling paraan ang gusto mong gamitin at bakit? Sumulat sa mga komento. Ibahagi ang artikulo sa mga social network at i-save ito sa mga bookmark upang hindi mawalan ng kapaki-pakinabang na impormasyon.

Inirerekomenda din namin ang panonood ng mga napiling video sa aming paksa.

Diagnostics ng linear na bahagi ng mga pangunahing pipeline.

Paano magsagawa ng x-ray inspeksyon ng mga welds sa produksyon.